那天周三下午四点,我们接到一个紧急求助电话——华东某汽车零部件供应商的金属仓又出错了。价值80万的齿轮箱组件,因为盘点时漏扫了两箱,导致生产线停工6小时。总经理在电话里叹气:“条码贴在金属表面总扫不上,人工点数又总出错,这已经是本月第三次了。”

这种情况,我们太熟悉了。金属环境下的识别难题,一直是仓储数字化的“最后一道坎”。今天,我想分享我们如何用一套创新的RFID方案,将金属密集场景下的盘点准确率,从行业平均的92%提升到99.7%的实战经历。

1. 金属仓的“三重痛点”

张总的仓库很典型:五千平米,货架全是重型钢构,存放着上万种金属零部件。他们试过三种方案:

- 方案A:传统条码 → 标签贴在金属上扫码经常失败,潮湿时更糟

- 方案B:通用RFID → 普通标签信号被金属反射,读取率仅60%

- 方案C:纯人工盘点 → 8个人盘2天,还总对不上账

“每个月底盘点是场噩梦,”张总说,“不是多就是少,误差常在5%以上。财务不相信仓库数据,采购凭感觉下单,恶性循环。”

2. 我们的解法:不是换标签,而是重构识别逻辑

我们没走“更好标签”的老路,而是组建了专项小组,在仓库蹲点了两周。发现关键问题:信号不是被吸收,而是被杂乱反射形成了“信号迷宫”。

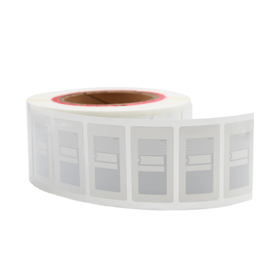

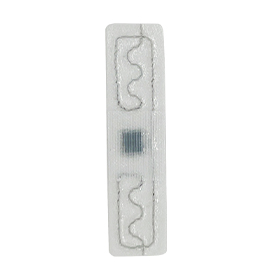

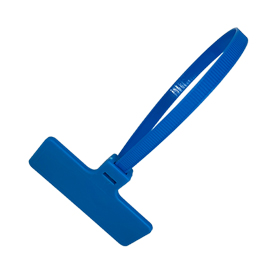

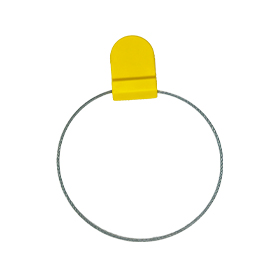

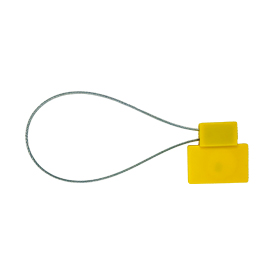

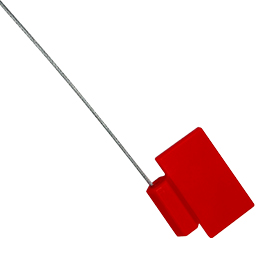

第一步:定制“金属共生”标签

我们放弃了通用标签,研发了带磁性背胶和特殊天线的抗金属标签GZY-A8520。它不是对抗反射,而是利用金属作为信号的“延伸天线”——把干扰源变成增强器。成本比普通标签高20%,但识别距离从0.3米提升到2.5米。

第二步:部署“智能阵列”读写网络

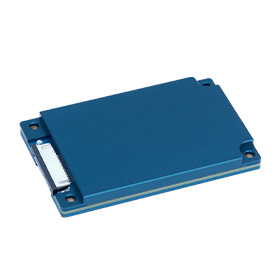

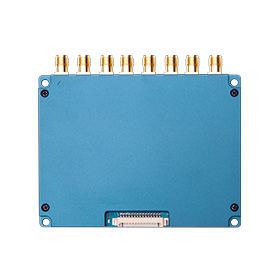

在仓库顶部,我们布置了12台谷智远GZY-D840 4口分体式读写器,组成自适应阵列。它们能自动检测信号盲区,动态调整发射功率与角度——就像给仓库装上了“智能声呐系统”。

第三步:开发“动态滤波”算法

当多标签同时被读取时,我们算法能识别并过滤因金属多次反射产生的“幽灵信号”(误读)。这是我们核心技术之一。

通过顶部读写器阵列与抗金属标签的配合,形成稳定识别场

3. 上线90天:数据不说谎

部署完成后,我们和张总一起做了三次压力测试:

|

测试场景 |

传统条码准确率 |

普通RFID准确率 |

谷智远方案准确率 |

|

空载货架静态盘点 |

98% |

95% |

99.9% |

|

满仓动态盘点(叉车作业中) |

无法进行 |

82% |

99.3% |

|

高湿度环境(梅雨季节) |

85% |

70% |

99.5% |

|

月均综合表现 |

92% |

78% |

99.7% |

更让张总意外的是连带效益:

- 盘点人力从8人缩减到2人,年节省人工成本42万

- 安全库存比例从20%降至12%,释放流动资金300余万

- 因缺料导致的停产事件从月均3.2次降为0

“现在我能随时在手机上看实时库存,”张总在回访时说,“连财务总监都开始相信系统数据了。”

4. 给同行者的技术备忘录

如果你也在面临金属环境的管理难题,这三个判断标准可能对你有用:

- 标签不是越贵越好 → 要找与你的金属类型、表面曲率匹配的专用标签

- 读写器不是越多越好 → 合理的阵列布局比堆数量更重要

- 系统不是越全越好 → 能与你现有WMS/ERP无缝对接才是关键

我们在汽车零部件、五金工具、机械制造等七个行业积累了超过50个金属仓案例。发现真正的挑战从来不是技术本身,而是对场景的深度理解。

您当前的仓储准确率“成本”是多少?谷智远可提供免费的RFID可行性评估与场景模拟测试。[点击此处,预约专家诊断]

本文数据均来自谷智远真实服务案例,为保护客户隐私已做匿名化处理。技术细节可咨询我司解决方案中心。